—— 以产品组合技术破解生产用水困局

■ 行业痛点

- 循环冷却水硬度高,导致管道、设备结垢严重,能耗增加 20%-30%

- 铸件清洗废水含大量悬浮物、油污及重金属,回用难度大

- 含油废水处理不达标,面临环保处罚风险

■ 高佳解决方案

- 循环冷却水系统优化

- 预处理阶段:采用石英砂滤料(粒径 1-2mm)+ 锰砂滤料进行粗过滤,拦截水中泥沙、铁锈等大颗粒杂质,同步去除铁锰离子;搭配磁性软化装置,通过物理磁场改变钙镁离子结构,防止结垢,使循环水浓缩倍数提升至 5.0,年节约新鲜水用量超 15 万吨。

- 水质稳定处理:投加高佳专用阻垢剂,通过螯合分散作用抑制碳酸钙、硫酸钙结晶;部署纤维球滤料进行深度过滤,其高孔隙率与弹性结构可高效拦截微小悬浮物,确保循环水浊度<5NTU,设备腐蚀速率降低 60%。

- 铸件清洗废水处理与回用

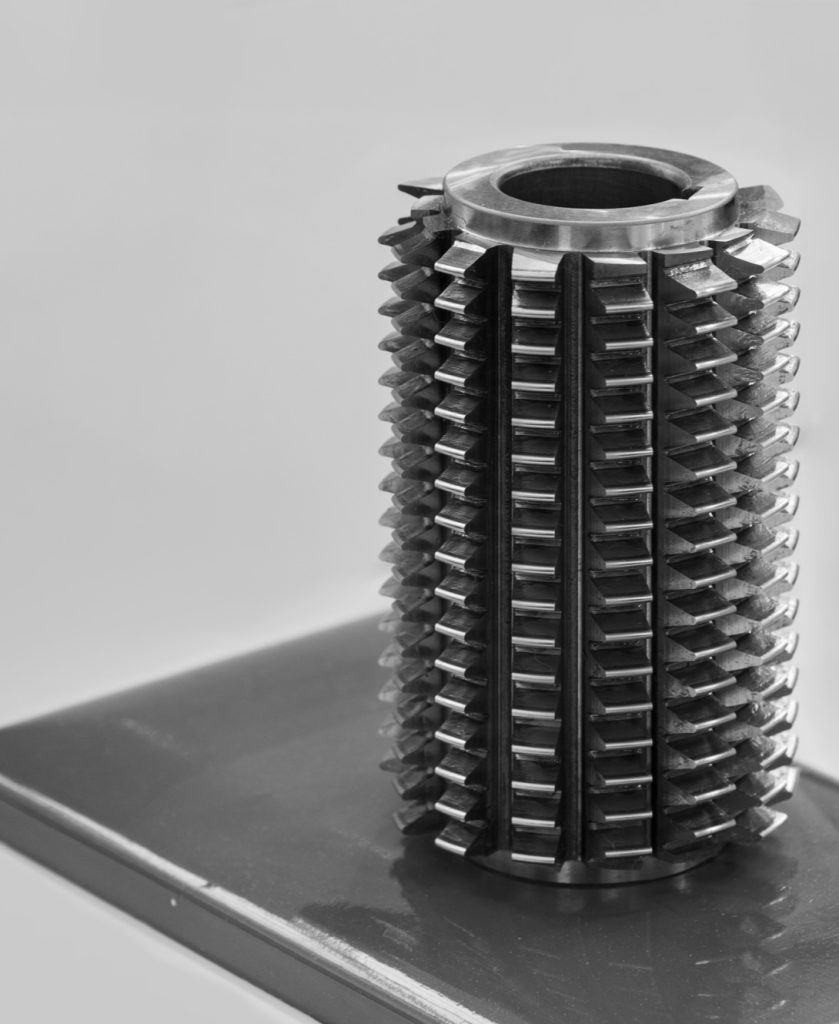

- 采用 “旋流除砂器 + 石英砂滤料”进行固液分离,快速去除废水中的型砂颗粒;搭配聚合氯化铝(PAC)+ 聚丙烯酰胺(PAM)混凝沉淀工艺,将悬浮物浓度从 500mg/L 降至 20mg/L 以下;针对残留油污,投加除油剂与核桃壳滤料 **,利用核桃壳的强吸附性去除油污,使废水含油量<5mg/L,处理后的水可回用于铸件清洗工序,回用率达 85% 以上。

- 含油废水深度处理

- 针对压铸、锻造产生的高浓度含油废水,采用 **“隔油池 + 气浮装置”进行初级除油,去除 80% 以上浮油;搭配铁碳微电解填料进行电化学氧化,分解难降解有机物;最后通过蜂窝活性炭 ** 深度吸附,确保出水 COD≤80mg/L,达到《污水综合排放标准》(GB8978-1996)一级标准。

「高佳净水,为铸造生产注入绿色动能」

当铸造企业还在为高昂的用水成本与环保压力焦头烂额时,高佳已通过 “过滤 – 净化 – 回用” 的全链条产品组合,重新定义铸造行业用水模式。我们的方案不仅是处理水质,更是通过石英砂的高效拦截、纤维球的深度净化、药剂的精准处理,将生产废水转化为可循环资源 —— 从循环水系统的长效运行,到清洗水的重复利用,再到含油废水的达标排放,高佳用专业技术为企业节约每一滴水,降低每一份成本,让铸造生产更绿色、更高效、更可持续。

「高效过滤・设备护航」

- 石英砂滤料采用多层级级配铺装,拦截效率提升 40%,有效保护后端设备

- 纤维球滤料可通过机械反洗再生,重复使用率达 90%,大幅降低耗材成本

- 智能加药系统根据水质实时调整阻垢剂投加量,误差≤±3%,减少药剂浪费

「循环回用・成本锐减」

- 清洗废水回用系统单项目年节约水费超 80 万元,降低生产成本 15%-20%

- 循环水浓缩倍数提升技术减少排污量 30%,降低污水处理费用

- 滤料、药剂的再生利用设计,使耗材综合成本降低 35%

「环保合规・安心生产」

- 定制化废水处理方案满足《铸造工业污染物排放标准》(GB31573-2015)要求

- 提供完整的环保验收数据支持,协助企业通过清洁生产审核与绿色工厂认证